春節將至,大部分打工人即將開啟驅車返鄉的團聚之路,車輛的穩定品質與安全行駛是確保大家回家團聚的基礎。

而如果需要保證汽車的品質與穩定,從制造開始,對制造中的各個核心環節,進行更加精密嚴格的把控也尤為重要。從動力組件裝配定位,到條碼讀取與追溯,再到三維定位輔助焊接,康耐視一直在幫助汽車制造企業的每個環節提供AI賦能且更加靈活適用的視覺解決方案,讓風險無所循行,讓歸途更加安心。

2026馬年春節,讓康耐視持續祝愿你平安歸家。

今天的文章中,我們將針對汽車制造行業在電動汽車驅動組件檢測、電池模組檢測、汽車部件瑕疵與缺陷檢測、汽車零部件可追溯四大典型的視覺應用場景中的挑戰進行分析整理,并提供了匹配的視覺方案與實際落地的應用效果展現,從而為有相關應用需求的你提供靠譜且實用的參考與啟示。

電動汽車驅動組件檢測

01

應用難點

電驅動系統中需檢測的部件結構復雜、圖像對比度低,傳統視覺系統難以穩定識別;

RTV硅膠應用涂裝過程中,可能出現孔洞、氣泡和分布不均等問題,需對三維幾何結構進行精細識別;

Park-Lock系統由人工裝配完成,步驟繁復,容易出現細螺母未緊固、彈簧缺失、螺栓未齊平等問題。

02

解決方案

康耐視推薦方案:AI賦能的2D視覺系統+3D視覺系統;

In-Sight 2800視覺系統:搭載AI邊緣學習技術,輔助完成Park-Lock系統裝配后的圖像檢測,精準識別螺栓是否齊平、彈簧是否就位等細節;

3D視覺系統:在RTV硅膠涂裝環節進行表面缺陷識別,利用三維形貌數據識別氣泡、孔洞及覆蓋不均等問題。

03

使用效果

顯著降低人工檢測壓力,實現了對電機、定子、動力驅動器等高精度部件的自動化檢測。

RTV膠路缺陷檢測:精準識別孔洞、氣泡及涂抹不均等問題,避免電子元件短路風險;

動力驅動組件裝配驗證:通過3D視覺系統檢測低對比度表面的幾何缺陷,提升質檢可靠性;

Park-Lock安全系統檢測:利用AI驅動的In-Sight 2800系統,快速驗證多達20個組件的正確安裝,實現100%缺陷檢出率。

電動汽車電池模組檢測

01

應用難點

行業快速發展帶來的頻繁標準變化對電動汽車制造行業的生產技術和管理能力構成了嚴峻挑戰:

準確性:需要處理多個項目中的技術難題,如準確確認線束、匯流條及其他EV電池模組組件的正確安裝,并精確驗證電池模組極性等;

可溯源性:在電池模組的生產過程中,需要精準地將其引導至電池組外殼內的特定位置,并在整個制造流程中實現對組件的可靠跟蹤;

生產效率:提高電動汽車生產效率,跟上市場和消費者需求的步伐,構建兼具擴展性、適應性與成本效益的制造體系。

02

解決方案

康耐視解決方案:AI解決方案,方案涵蓋視覺系統、視覺軟件和讀碼器等協同聯動,形成了強大合力;

憑借EtherInspect軟件結合工業相機及AI技術,處理復雜電池模組配置驗證、電池位置與極性判定等任務,實現高效引導與精準驗證;

手持式與固定式讀碼器緊密協作,以超高的讀取精度和穩定性為組件追蹤溯源筑牢根基,搭建起從原材料到成品的完整信息脈絡。

03

使用效果

從生產效率到產品質量,再到成本控制和可追溯性管理,均取得了顯著成果:

在電池模組檢測環節,速度實現了飛躍式提升,即便應對多種復雜組件配置,檢測效率依然飆升,有力推動了生產節奏的加快,為企業搶占市場先機提供了關鍵支持;

成本效益方面,EtherInspect軟件的多相機協同架構巧妙削減了硬件購置成本與后期運維開支,優化資源配置,顯著提升整體效益;

生產精度更是達到全新高度,從組件安裝到極性驗證,各環節精度均控制在微米級別,廢品率大幅降低,產品品質堅如磐石。

汽車部件瑕疵與缺陷檢測

01

應用難點

汽車部件對表面瑕疵與功能缺陷的容忍度各異,要求機器視覺系統必須具備高度的靈活性與精準性,以適應多樣化的檢測標準;

表面瑕疵檢測面臨著油漬、水分、油漆殘留、灰塵及反光等多重外部因素的嚴峻挑戰,這些干擾因素增加誤檢率,導致了不必要的非質量成本支出;

精確檢測發動機缸體中線夾的位置,同時克服油、水、油漆和反光表面等造成的成像難題;

避免將新供應商引入的元件幾何形狀變化誤判為缺陷 ,確保解決方案能適應未來的變化。

02

解決方案

康耐視視覺方案:"VisionPro深度學習軟件+In-Sight視覺系統"組合方案;

In-Sight視覺系統以其卓越的圖像采集能力為基礎,而VisionPro深度學習軟件則依托人工智能的強大算力,僅需少量樣本即可快速構建并優化檢測模型,實現對細微且多變缺陷的精準捕捉。

03

使用效果

降低廢品率:有效區分表面瑕疵與功能缺陷,顯著降低了產品報廢率;

提升產量與降低成本:通過機器視覺實現自動化檢測,提高了生產效率,并降低了人力和物力成本;

優化生產過程:康耐視機器視覺系統提供的詳細數據分析和反饋,幫助企業優化生產流程,從源頭提高產品質量和生產效率。

汽車零部件可追溯

01

應用難點

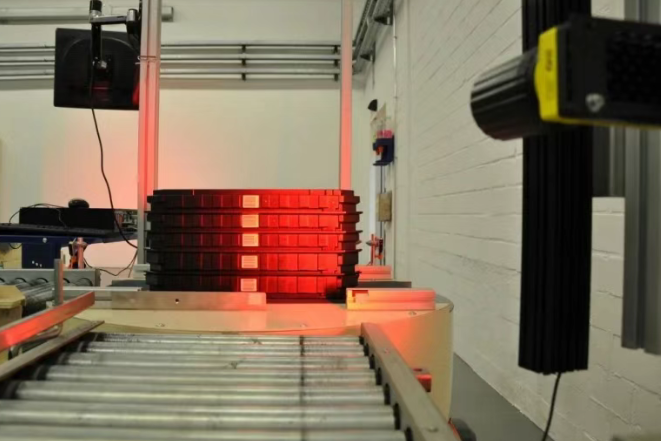

大部分零部件都是通過運輸貨盤運輸。貨盤通常會進行堆疊放置,且貨盤在其生命周期中有時會覆蓋非常長的距離。為了實現精確控制與可靠檢測,會在貨盤上賦條形碼或者二維Matrix碼,方便進行追溯;

始終長距離跟蹤各個汽車零部件批次的位置,人工讀取費時費力;

手動進行堆疊貨盤的讀取,容易出現貨盤的遺漏;

各種貨盤顏色不同,代碼的前邊緣和后邊緣區域往往太小難以識別定位。

02

解決方案

康耐視解決方案:In-Sight系列高分辨率機器視覺系統;

該視覺系統憑借500萬像素的高分辨率,可在數毫秒內識別和讀取堆疊放置的不同數量貨盤上的代碼;

康耐視的PatMax技術:用優異復雜的幾何圖案匹配技術,能夠在棘手條件下可靠、準確地定位元件,輕松讀取難讀的代碼,使以前手動輸入單個貨盤代碼的操作實現了自動化。

03

使用效果

生產線速度提升,可在數毫秒內識別和讀取堆疊放置的不同數量貨盤上的代碼;

確保了可靠、安全且快速移動的物流鏈,再無貨盤遺漏;

讀碼的解碼讀取率取得了顯著改進,可靠讀取了以前無法讀取的代碼。

從電動汽車驅動組件檢測、電池檢測到汽車零部件可追溯各環節,康耐視機器視覺解決方案在汽車制造各環節提供高可靠、高精度的檢測與引導能力。通過AI賦能的自動化視覺解決方案,制造過程的質量、效率和一致性得到顯著提升,為汽車產線的穩定運作和零部件追溯提供堅實保障。